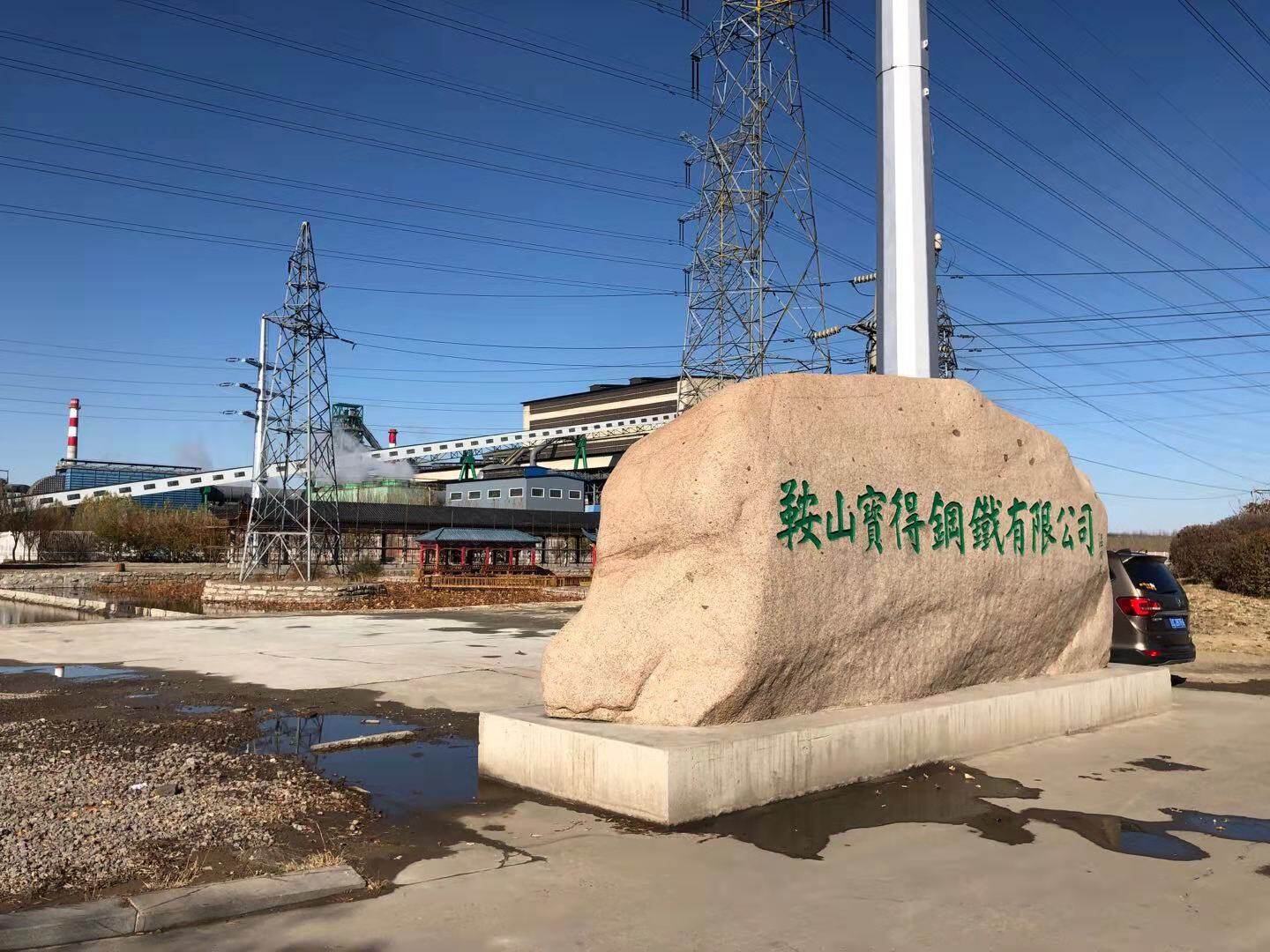

宝得钢铁在转型升级中勇立潮头 | 鞍山新闻网

2016年以来,在中央宏观调控政策的指引下,随着钢铁行业过剩产能的加速出清,钢铁行业的转型升级迫在眉睫。鞍山宝得钢铁正好抓住这一契机,以1250立方米高炉投产,淘汰两座450立方米高炉;活性石灰双膛窑投产,淘汰了原有7座160立方米气烧机械化白灰竖窑;200平米烧结机,取代原本52平方米和60平方米两套烧结机……虽然生产规模没有增加,但耗能却逐步减少,钢材质量、附加值却大幅增加,一加一减间,宝得公司不断做好产业转型升级的加减法。

回眸中国钢铁行业的兴盛期,始于短缺经济后的世纪之交,在国内旺盛需求的拉动下,钢材价格出现持续大规模上涨,逐渐形成改革开放后的顶峰。潮流挟裹着粗放式发展的冲动,钢材市场一时间泥沙俱下。此时的宝得钢铁却没有盲目扩大生产,他们深知,树高叶茂,系于根深。单一轧钢,原料受制于人,宝得要想发展就要先解决原料问题。2002年宝得钢铁一期投资5亿元,在鞍山西郊开工建设炼铁炼钢项目,这是宝得钢铁转制后第一次大型升级改造。

宝得钢铁技术中心负责人介绍,当时宝得改造的全新尝试,在辽宁乃至东北的民营轧钢厂中也是走在先列的。一期建设中,建设450立方米高炉一座、45吨转炉、52平方米烧结机等一批当时主流的炼钢、炼铁设备。冶炼出的钢坯正好满足当时的轧钢需求,宝得钢铁达到自给自足。二期改造投产后,产能翻番,宝得在改造中取得了胜利。但原本的轧钢设备不能与炼铁炼钢产能相匹配。

2008年,国际金融危机来袭,使钢铁行业走入寒冬,宝得钢铁却没有因为钢铁行业的“寒冬”就止步不前,企业严把产品质量关,用高质量的产品和叫得响的口碑迎接一次次挑战。

为了节省资金,宝得钢铁聪明地放弃了多数国有钢铁企业选择昂贵的进口轧钢设备,把眼光放在设备国产化上。2011年,公司年产能达120万吨、总投资7.6亿元的“高性能热轧H型钢复合生产线工艺创新与技术开发工程”项目,由宝得公司技术团队自主研究、设计,与天津中重合作,成功实现了H型钢的专用设备万能轧机的全面国产化。该生产线的投资仅是进口生产线的60%,产能却是进口生产线的1.5倍以上。宝得公司的这条H型钢生产线,真正实现了型钢生产的大规模化,也降低了成本。该项目经有关部门和专家鉴定达到国际先进水平,获得2013年鞍山市科技进步特等奖。

科技创新的价值在于转化为生产力。2014年,公司投资4.5亿元的120吨干法除尘转炉炼钢项目通过与中冶华天公司深度合作,对世界先进技术和设备进行消化、吸收、创新,使干法除尘系统技术及设备全部实现了国产化。该项目为企业节省了资金2300多万元。在此基础上,公司技术团队进行了转炉炼钢吹炼模式的程序优化,完全解决了转炉干法除尘泄爆的难题。2015年,公司投资2.6亿元建设200平烧结机项目。该项目通过自主创新,实现了环冷余热能量回收汽机同轴驱动的反发电技术,填补了国内空白,吨矿发电达到了30度,处于国内先进水平,为公司节省投资500多万元……

新的生产线上马,使宝得从原料生产到轧制工艺实现了一体化,产品质量也进一步提高。而且,宝得产品的质量标准也超出了国家质量标准。为此,宝得钢铁的产品先后应用于西昌卫星发射中心、广东大亚湾核电站、上海金茂大厦、三峡大坝永久性船闸、芜湖长江大桥、奥运场馆鸟巢等大国重器和重点工程之中,宝得钢铁的名字在全国越发响亮。

目前,宝得钢铁的产品,也源源不断地应用到一带一路沿线和西部大开发的隧道桥梁工程中。进入新时代,面对新挑战,宝得钢铁仍将继续以奋斗者、担当者的姿态,奋力谱写民营钢铁企业结构调整、转型升级的新篇章。