记者在一线 | 窑炉变“型” 引领菱镁行业绿色变革 | 鞍山新闻网

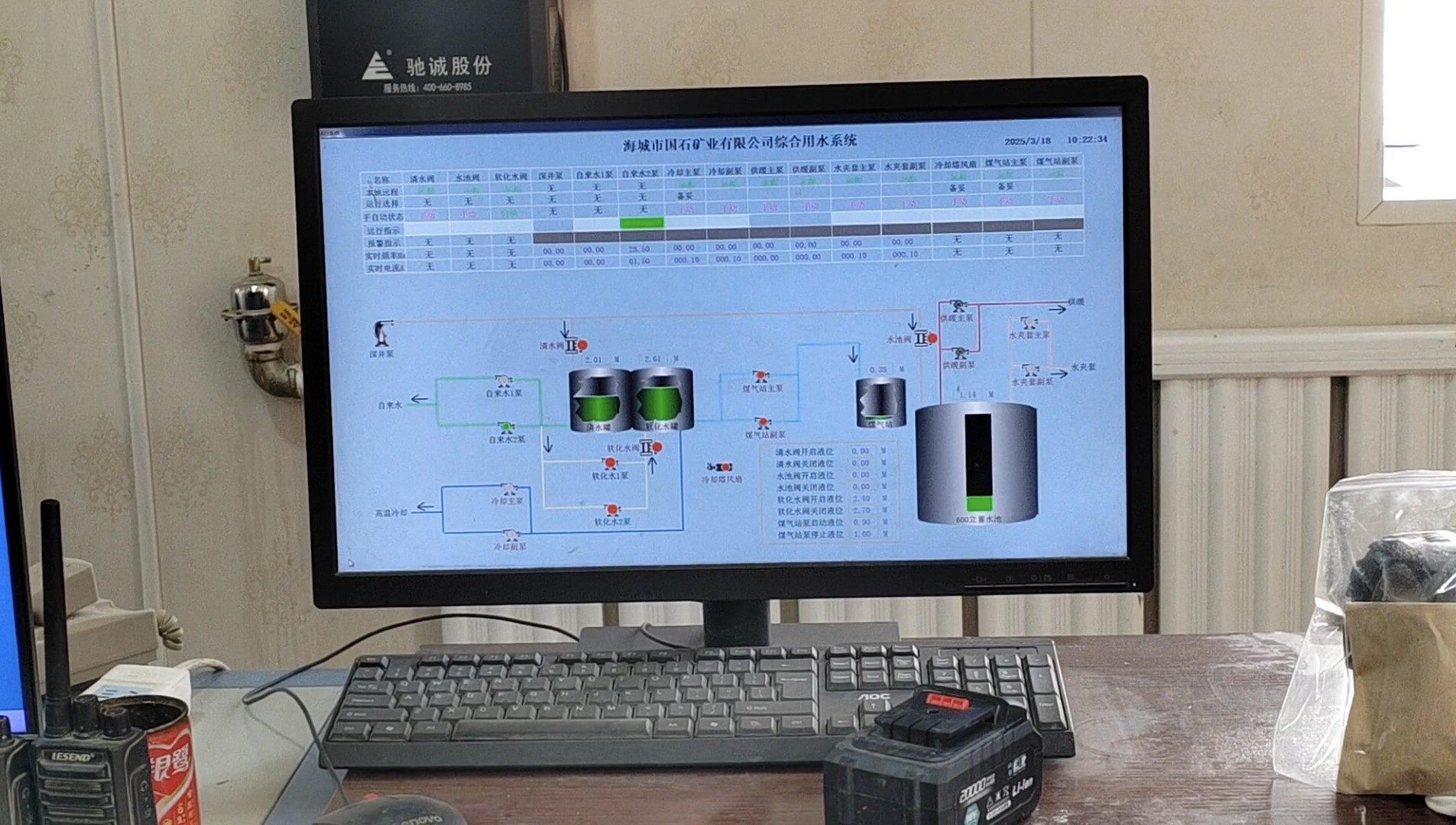

18日,位于海城市牌楼镇的海城市国石矿业有限公司生产车间内,是一片繁忙却又秩序井然的景象。技术工人们神情专注,眼睛紧紧盯着系统屏幕上跳动的数据。而一旁,企业升级改造后的DDⅡU型窑炉正高效运转,发出低沉而有力的轰鸣声,仿佛在诉说着企业的发展与变革。

自2019年成立以来,海城市国石矿业有限公司便在菱镁制品领域崭露头角。公司占地2.3万平方米,80余名员工在这里挥洒着汗水,其中21名技术人员更是企业的核心力量。他们凭借着扎实的专业知识和创新精神,成功获得11项实用新型专利。

上午9时,记者走进国石矿业高活性轻烧氧化镁粉生产车间内,50米高的窑炉正吞吐着炽热的火焰,镁石原料在高温中翻滚煅烧,却不见传统窑炉车间里弥漫的粉尘与刺鼻烟气。“公司现有的这座悬浮炉,具备年产7.5万吨高活性氧化镁的强大能力。”公司总经理王俊楠介绍,长期以来,公司深知创新的重要性,积极与东北大学、大连理工等高校合作,就原材料的预处理技术展开深入研究,通过反复试验,成功优化了菱镁矿石的粉碎、筛选工艺,使得原材料在进入窑炉前的纯度大幅提高。同时,借助这些产学研创新平台,公司接连攻克多项关键技术,有力推动了技术创新成果转化为实际生产力。

去年4月,国石矿业做出了一个重要决策——投入近1000万元资金,对悬浮炉实施节能降耗与环保技术改造。改造的过程并非一帆风顺,技术团队面临着诸多挑战。新窑炉的预热系统设计复杂,需要精确计算热量传递和时间节点,以确保原料在煅烧前能提升到最佳温度。在研发成品料余热回收系统时,更是遇到了设备兼容性和稳定性的问题。但技术人员们没有退缩,他们日夜坚守在车间和实验室,经过无数次的调试和优化,终于成功解决了这些难题。

改造后,悬浮炉窑型从原先的直筒U型升级为DDⅡU型窑炉。新窑炉的预热系统能在原料煅烧前提升其温度,就像给运动员做热身运动一样,让原料在进入煅烧环节时能达到最佳状态。新增的成品料余热回收系统更是成效显著,通过一系列的热交换装置,将原本白白浪费的热量收集起来,重新投入到生产环节中,能源使用率提高20%以上,同时有效降低了碳排放。

“窑炉改造后,企业生产过程中实物气化煤的单耗从原来的270公斤降至220公斤,预计每年可减少实物煤煤耗3500吨以上,年节电120万度。”王俊楠表示,这些数据背后,是企业对节能减排的坚定决心和实际行动。

此外,国石矿业还计划对窑炉换热系统做进一步论证并制定改造方案,持续投入深挖节能降耗潜力。企业已经组建了一支由资深工程师和高校专家组成的专项研究小组,他们正在对市场上的新型换热材料和技术进行调研分析,力求找到最适合企业的改造方案。

国石矿业在科技创新和节能减排方面的成功经验,为同行业绿色低碳高质量发展探索出了可复制、可推广的宝贵经验。周边的一些菱镁企业纷纷前来参观学习,国石矿业也毫不吝啬地分享自己的技术和管理经验,共同推动整个行业朝着绿色、低碳、高效的方向发展。王俊楠表示,国石矿业的实践表明,传统矿业通过技术创新与绿色投入,不仅能实现经济效益与生态效益的双赢,更能为行业高质量发展注入持久动力。